සිමෙන්ති යනු කවරේද?

සිමෙන්ති යනු ඉදිකිරීම්වලදී භාවිතා කරන, ඝනීභවනයට ලක් වන, කලුගල්, ගඩොල්, ටයිල් වැනි අනෙකුත් ද්රව්ය මත ඇලවීමෙන් ඒවා එකට බඳවා තබාගත් හැකි ශක්තිමත් බන්ධනකාරකයකි. ගොඩනැගිලි කටයුතුවල ප්රධාතම සංඝටකයක් වන සිමෙන්ති, එම හේතුව නිසාම ජලයට පසුව වැඩියෙන්ම පරිභෝජනය කෙරෙන වෙළඳ භාණ්ඩය ද වේ. සිමෙන්ති භාවිතයේ ඇති පුළුල් විවිධත්වය නිසා එය 21වන සියවසේ අමුද්රව්යය ලෙසින් ද වරක් හැඳින්විනි. අමුද්රව්යයක් ලෙස එහි ඇති වැදගත්කම නිසාම බොහෝ රටවල් දේශීයව සිමෙන්ති නිෂ්පාදනයට පෙළඹී සිටියි.

සිමෙන්ති නිෂ්පාදනය කරන්නේ කෙසේද?

සිමෙන්ති යනු සාමාන්යයෙන් හුණුගල් (කැල්සියම්), වැලි හෝ මැටි (සිලිකන්), බොක්සයිට් (ඇලුමිනියම්) සහ යපස් මිශ්රණයෙන් සෑදී ඇති ඉතා සියුම් කුඩක් වන අතර, බෙලි කටු, හුණු, හුණු මැටි, කබොළු, මැටි, යපස් හෝ පාෂාණ පතුරු වැනි අමුද්රව්යයන් ද අන්තර්ගත වේ.

සිමෙන්ති නිෂ්පාදනයේදී හුණුගල්, කබොළු, යපස් සහ මැටි වැනි ද්රව්ය අඹරා සිමෙන්ති පෝරණුවක තැම්පත් කරනු ලබයි. ඉතා අධික උෂ්ණත්වයකට රත්කිරීමෙන් මෙම මිශ්රණය “ක්ලින්කර්” නම් කුඩා බෝල බවට පත්වන අතර සිමෙන්ති නිෂ්පාදනය කරනු ලබන්නේ මෙම ක්ලින්කර් සියුම්ව අඹරා ගැනීමෙනි. ජලය සමඟ මිශ්ර කිරීමේදී සංකීර්ණ රසායනික ප්රතික්රියාවකට ලක් වීම නිසා එහි දෘඪ ස්වභාවයක් ඇතිවේ. වැලි, බොරළු වැනි ද්රව්යයක් ද මිශ්රණයට එක් කිරීමෙන් වඩා වැඩි සවිමත් බවක් ලබා ගත හැකිය.

සිමෙන්ති සඳහා යොදාගන්නා අමුද්රව්යවලින් 85%ක් පමණ ඇත්තේ හුණු සහ සිලිකා වේ. අනෙකුත් මූලද්රව්ය අතර ඇලුමිනියම් ඔක්සයිඩ් සහ යකඩ ඔක්සයිඩ් ඇතුළත් වේ. අඩි 10-15ක විශ්කම්භයක් සහ දිග අඩි 300ක් හෝ ඊට වැඩි, එක් පසෙකින් ක්රමානුකූලව උස් වූ විශාල තිරස් පයිප්පයකට සමාන, භ්රමණය වන පෝරණුවකට අමුද්රව්ය ඇතුළත් කරනු ලැබේ. අමුද්රව්ය මිශ්රණය ඉහළ කෙළවරෙන් එකතු කෙරෙන අතර, පෝරණුව භ්රමණය වන විට ද්රව්ය සෙමෙන් පහළ කෙළවර දෙසට ගමන් කරයි. පහළ කෙළවරේ දැල්වෙන ගිනිදැල් මඟින් පෝරණුවේ ඇති සියලුම අමුද්රව්ය ෆැරන්හයිට් 2,700º~3,000º අතර ඉහළ උෂ්ණත්වයකට රත් කරනු ලබයි. මෙම අධික උෂ්ණත්වයේදී එම අමුද්රව්යවල ඇති ජලය හා කාබන්ඩයොක්සයිඩ් අතර රසායනික බැඳීම් කැඩීමට ලක්වීමත්, එහි ඇති අනෙකුත් මූලද්රව්ය අතර නව රසායනික බැඳීම් ඇතිවීමත් එකවර සිදුවීමෙන්, නව රසායනික සංයෝග සම්මිශ්රණයක් (tricalcium silicate, dicalcium silicate, tricalcium aluminate සහ tetracalcium aluminoferrite) සෑදෙයි.

පෝරණුවට ඇතුළු කරන අමුද්රව්ය ටොන් 1කින් ක්ලින්කර් ටොන් 2/3ක් නිපදවෙන අතර, ඒවා කුඩා ප්රමාණයේ රවුම් හැඩැති කැට වශයෙන් පිටතට එයි. පොට්ලන්ඩ් සිමෙන්ති නිපදවනු ලබන්නේ මෙම ක්ලින්කර් ඉතා සිහින්ව අඹරා ගැනීමෙනි. මෙම ඇඹරුම් ක්රියාවලියේදී නිෂ්පාදකයන් බොහෝ විට ජිප්සම් සහ /හෝ හුණුගල් ද එකතු කරනු ලබයි.

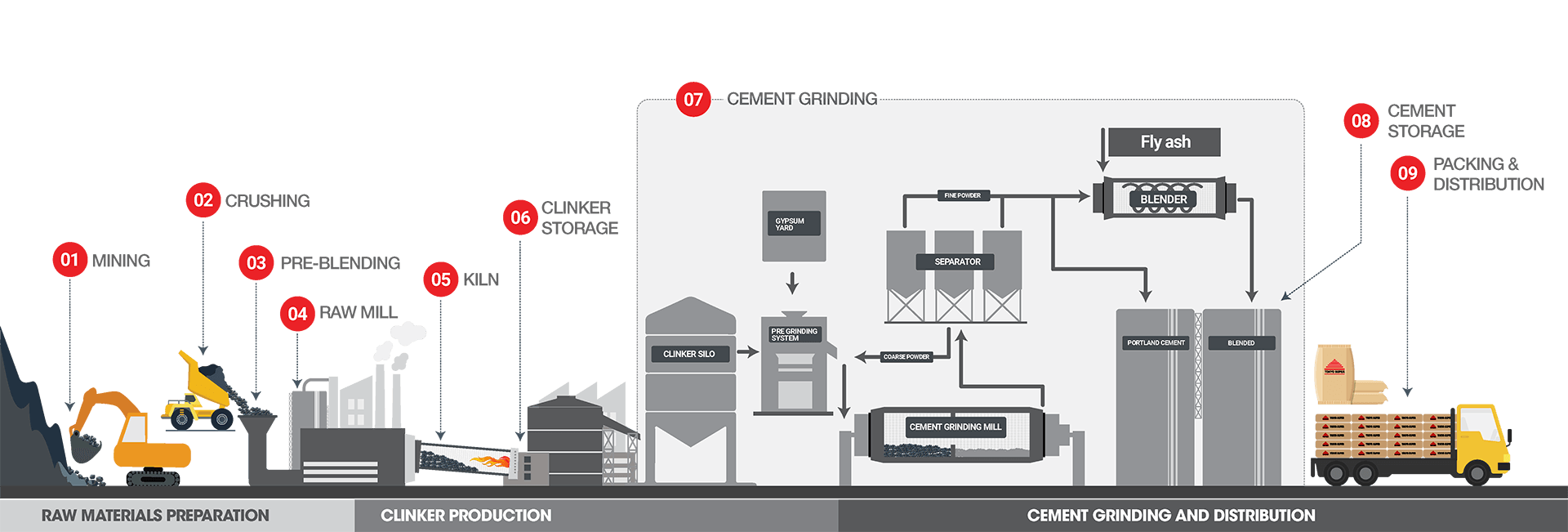

01 පතල් කැණීම

විදීමේ සහ පිපිරවීමේ ක්රම භාවිතයෙන් හුණුගල් හා මැටි කැණීම සිදුකරනු ලැබේ.

02 කුඩු කිරීම හා ඇඹරීම

කැණීමෙන් ලබාගත් අමුද්රව්ය කුඩු කිරීමෙන් අවශ්ය ප්රමාණයන්ට අඹරා ගනු ලැබේ. මෙසේ අඹරාගත් අමුද්රව්ය බඩු එහාමෙහා ගෙනයන කරත්ත හෝ බඩු දුම්රිය වැගන් භාවිතයෙන් සිමෙන්ති කම්හලට ප්රවාහනය කෙරේ.

03 පෙර - මිශ්ර කිරීම

හුණුගල්, මැටි සහ විකල්ප අමුද්රව්ය වන සිලිකා ගල්, යකඩ ඔක්සයිඩ් සමානුපාතිකව මිශ්ර කරන අතර, විශේෂිත විද්යුත් පෙරහන් ආධාරයෙන් මෙහි ඇති අනවශ්ය අංශු ඉවත් කරනු ලබයි.

04 අමුද්රව්ය ඇඹරුම්හල

සමානුපාතිකව සකසා ගත් අමුද්රව්ය මෝලක ආධාරයෙන් සියුම්ව අඹරා, වියළා, පෝරණුවට ඇතුළු කිරීමට පෙර හොඳින් රත් කරනු ලැබේ.

05 උඳුන (සිමෙන්ති පෝරණුව)

අඹරාගත් අමුද්රව්ය, විශේෂිත ක්ලින්කර් පෝරණුවක් තුළ ඉතා ඉහළ උෂ්ණත්වයක රත් කර පුළුස්සා ගැනීමෙන් සින්ටර් කරනු ලැබේ. ගිනි දැල්ලේ උෂ්ණත්වය 2,000° C දක්වා සහ ද්රව්යවල උෂ්ණත්වය 1,450°C දක්වා වූ විට අමුද්රව්ය සියල්ල ක්ලින්කර් බවට රසායනිකව පරිවර්තනය වේ.

06 ක්ලින්කර් ගබඩාව

පුළුස්සා සින්ටර් කරනු ලැබූ ක්ලින්කර් සිසිල් කිරීම සඳහා අධිශීත වායු ධාරාවක් හරහා යැවීමෙන් ක්ෂණිකව සිසිලනය කරනු ලැබේ. සිසිල් කොට සූදානම් කළ ක්ලින්කර්, නැව්ගත කිරීම හෝ ඇඹරීම සඳහා ගබඩා කර තැබේ.

07 සිමෙන්ති ඇඹරුම් කර්මාන්තශාලාව

අවශ්ය සිමෙන්ති වර්ග සෑදීම සඳහ ක්ලින්කර්වලට ජිප්සම් සහ අනෙකුත් සිමෙන්තිමය අමුද්රව්ය එක් කරනු ලැබේ. පෝට්ලන්ඩ් සිමෙන්ති සාදනු ලබන්නේ ක්ලින්කර් සහ ජිප්සම්, මෝලක ආධාරයෙන් සියුම්ව අඹරා මිශ්රකර ගැනීමෙනි. පෝට්ලන්ඩ් සිමෙන්ති Fly Ash සහ වෙනත් රසායන ද්රව්ය සමඟ මිශ්ර කිරීමෙන් සංයෝග කළ ද්රාව සිමෙන්ති නිපදවනු ලැබේ.

08 සිමෙන්ති ගබඩාව

සකසාගත් සිමෙන්ති විශාල ගබඩාවල අසුරනු ලබයි.

09 ඇසුරුම් කිරීම සහ බෙදා හැරීම

සිමෙන්ති මලුවලට ඇසුරුම් කිරීම හෝ තොග වශයෙන් නැව්ගත කිරීම සිදු කරනු ලබයි.

පෝට්ලන්ඩ් සිමෙන්ති ජලය උරාගැනීම සිදු කරන්නේ කෙසේද?

මෙම විශේෂ රසායනික ක්රියාවලිය පෝට්ලන්ඩ් සිමෙන්ති හයිඩ්රේෂන් ලෙස හැඳින්වේ. වියළි සිමෙන්ති කුඩුවලට ජලය එකතු කිරීමෙන් දියාරු සිමෙන්ති කොළපු මිශ්රණයක් නිර්මාණය වන අතර, එය පහසුවෙන් හැසිරවීමේ හැකියාවෙන් මෙන්ම විවිධ හැඩතලවලට වාත්තු කරගැනීමේ හැකියාවෙන් ද යුතුය. හයිඩ්රජන් ප්රතික්රියා මාලාවක් හරහා යම්කිසි කාලයක් තුළ මෙම සිමෙන්ති මිශ්රණයේ ශක්තිය වර්ධනය වීමක් සිදුවේ. සිමෙන්ති වියළීමේ ක්රියාවලිය මුලින් ඉතා සෙමින් සිදුවන අතර තුනී මිශ්රණය ඝනීභවනය වීමට පෙර අවශ්ය පරිදි භාවිතා කළ යුතුවේ. සිමෙන්ති ඝනීභවනය හෙවත් සවිවීම ප්රමාද කළ හැකි රසායනික ප්රතික්රියා තවමත් හරියාකාරව සොයාගෙන නැතත්, ඊට අදාළ පර්යේෂණ තවමත් සිදුකෙරමින් පවතී.

වැලි වැනි සියුම් සමාහාරක සමඟ සිමෙන්ති මිශ්ර කිරීමෙන් පෙදරේරු කටයුතු සඳහා භාවිතා කරන බදාම නිපදවා ගත හැකි අතර, කලුගල් සහ බොරළු වැනි රළු සමාහාරක සමඟ මිශ්ර කිරීමෙන් කොන්ක්රීට් නිපදවනු ලබයි.

සිමෙන්ති කුඩු, ජල ප්රතිරෝධක සිලිකේට් හා ඇලුමිනේට් සමඟ මිශ්ර කර ඝනීභවනය කරවීමෙන් ජල නිවාරක මිශ්රණ නිපදවයි.

අද වන විට භාවිතා වන විවිධ වර්ගයේ සිමෙන්ති, විවිධ අවශ්යතා සඳහා වසර සිය ගණනක් තිස්සේ කරන ලද බොහෝ අත්හදාබැලීම්, පරීක්ෂණ සහ වැඩිදියුණු කිරීම්වල ප්රතිඵලයකි. නිදසුනක් වශයෙන්, මාර්ග සහ මහාමාර්ග සඳහා යොදාගන්නා ශක්තිමත් කොන්ක්රීට් නිපදවනු ලබන්නේ මුහුදු ජලය සහ තෙත් දේශගුණය විඳදරාගන්නා ද්රාවමය බදාම විශේෂයකිනි.

සාමාන්ය පෝට්ලන්ඩ් සිමෙන්ති (OPC)

සිමෙන්ති සෑදීමට අතීතයේදී බොහෝවිට භාවිතා කරනු ලැබුයේ හුණුගල් හා මැටිය. කෙසේ වෙතත්, වෙනත් පාෂාණ සංයුතීන් ද සිමෙන්ති නිෂ්පාදනය සඳහා සුදුසු බව පසුව අනාවරණ විය. එංගලන්තයේ, පෝට්ලන්ඩ් දූපතේ ස්වාභාවික පාෂාණ විශේෂයක තිබූ දෘඪමය ලක්ෂණයක් හඳුනා ගැනුණු අතර මෙම විශේෂිත පාෂාණයට ජලය එක් කළ විට එය තව තවත් ශක්තිමත් මිශ්රණයක් බවට පත් විය. මෙම සිමෙන්ති සඳහා පෝට්ලන්ඩ් යන නම යෙදී ඇත්තේ ද මේ හේතුවෙනි.

වර්තමානයේ බහුලව භාවිතා වන සිමෙන්ති වන්නේ, පෝට්ලන්ඩ් සිමෙන්ති හෝ පෝට්ලන්ඩ් මිශ්රිත සිමෙන්ති ලෙස හැඳින්වෙන මෙම ද්රාවමය (එනම්, ජලය එකතු කළ විට දැඩි වන) සිමෙන්ති වර්ග වේ. පෝට්ලන්ඩ් සිමෙන්ති තෙත් දේශගුණයන් සඳහා වඩාත් සුදුසු වන අතර, දිය යට සිදු කරන ඉදිකිරීම් කටයුතු සඳහා ද භාවිතා කළ හැකිය. මෙම සිමෙන්ති වර්ග ඕනෑම ආකාරයක කොන්ක්රීට් ඉදිකිරීමක් සඳහා සුදුසු වේ.

පෝට්ලන්ඩ් සිමෙන්තිවල විවිධ වර්ග හෝ මිශ්රණ විශාල ප්රමාණයක් දැකිය හැකිය. ඒවා නම්, Portland blast furnace slag cement, Portland fly-ash cement, Portland pozzolan cement, Portland-silica fume cement, masonry cement, expansive cement, white blended cement, coloured cement සහ very finely ground cement යනාදියයි. මේ සෑම සිමෙන්ති වර්ගයකම ගුණාංග සහ භාවිතයන්, එහි නිෂ්පාදනයේදී භාවිතා කරන අමුද්රව්ය මත පදනම්වන අතර ඉන් හිමිකර දෙන වාසි ද එකිනෙකට සුවිශේෂී වේ.

පෝට්ලන්ඩ් පොසෝලනා සිමෙන්ති (PPC)

පෝට්ලන්ඩ් පොසෝලානා සිමෙන්ති සකස් කරනු ලබන්නේ පෝට්ලන්ඩ් සිමෙන්ති සමඟ යමහල් පාෂාණමය ක්ලින්කර් එකට ඇඹරීමෙනි. ජිප්සම් හෝ කැල්සියම් සල්ෆේට් සමඟ යමහල් පාෂාණ එකතු කිරීමෙන් හෝ පෝට්ලන්ඩ් සිමෙන්ති හා යමහල් පාෂාණ හොඳින් මිශ්ර කිරීමෙන් ද මෙම සිමෙන්ති වර්ගය නිපදවනු ලැබේ.

මෙම සිමෙන්ති සාමාන්ය පෝට්ලන්ඩ් සිමෙන්ති හා සසඳන විට කොන්ක්රීට්වලට එල්ල වන විවිධ රසායනික ප්රතික්රියාවන්ට ඉහළ ප්රතිරෝධයක් දක්වන අතර, මේ නිසාම මෙය සමුද්රාසන්නව සිදු කරන ඉදිකිරීම්, අපවහන පද්ධති මෙන්ම පාලම් කුළුණු, වේලි වැනි දිය යට හෝ ජලාශ්රිතව ඉදිකෙරෙන මහා පරිමාණ කොන්ක්රීට් ඉදිකිරීම් සඳහා ද යෝග්ය විසඳුමකි.

සංයෝග කළ ද්රාව සිමෙන්ති (BHC)

සංයෝග කළ ද්රාව සිමෙන්ති නිෂ්පාදනය කරනු ලබන්නේ සිමෙන්ති අමුද්රව්ය වර්ග දෙකක් හෝ වැඩි ගණනක් මිශ්ර කිරීමෙනි. සංයෝග කළ ද්රාව සිමෙන්ති (Blended Hydraulic Cement - BHC) නිෂ්පාදනය කරනු ලබන්නේ සාමාන්ය පෝට්ලන්ඩ් සිමෙන්ති (OPC) සමඟ silica fumes, Fly Ash, හුණුගල් හෝ යබොර වැනි මිශ්රණ ද්රව්ය, විවිධ භාවිතයන් සඳහා ගැළපෙන අයුරින් සංයෝග කිරීමෙනි. කොන්ක්රීට්වල ක්රියාකාරීත්වය, ශක්තිය, කල්පැවැත්ම සහ රසායනික ප්රතිරෝධය වැඩි දියුණු කිරීමට BHC ඉවහල් වේ.

BHC යනු අඩු තාප විමෝචක සිමෙන්තියක් වන අතර, මේ නිසා අධික තාපය හේතුවෙන් කොන්ක්රීට්වලට සිදුවන හානිය මෙමඟින් වළකාලයි. ජලාශවල වේලි වැනි මහා කොන්ක්රීට් ඉදිකිරීම් සඳහා BHC වඩාත් යෝග්ය වන්නේ එබැවිනි.

මෙම සිමෙන්ති විශේෂය සල්ෆේට්වලට එරෙහිව ඉතා හොඳ ප්රතිරෝධකයක් ලෙස ක්රියාකරන අතර, සවිවීමේ කාලය ද OPC වලට වඩා තරමක් වැඩිය. සල්ෆේට් මඟින් කොන්ක්රීට්වලට සිදුවන හානි අවම කිරීම සඳහා සල්ෆේට් ප්රතිරෝධී සිමෙන්ති භාවිතා කරනු ලබයි. ඉහළ සල්ෆේට් අන්තර්ගතයක් ඇති පසෙහි අත්තිවාරම් ඉදිකිරීමේදී සහ වගුරු බිම්, ඇළ මාර්ග, බෝක්කු, ජලාශ බැමි හා සයිෆන් වැනි ඉදිකිරීම්වල, ජලය හා පස සමඟ ගැටීමෙන් උග්ර සල්ෆේට් ප්රතික්රියාවන්ට නිරාවරණය වන ඉදිකිරීම්වලදී BHC භාවිතය වඩාත් සුදුසුය.